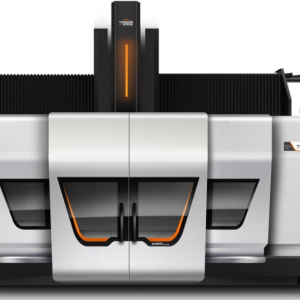

Taiwan Qualität Chinesischer Preis MVP1166 Maschinenzentrum

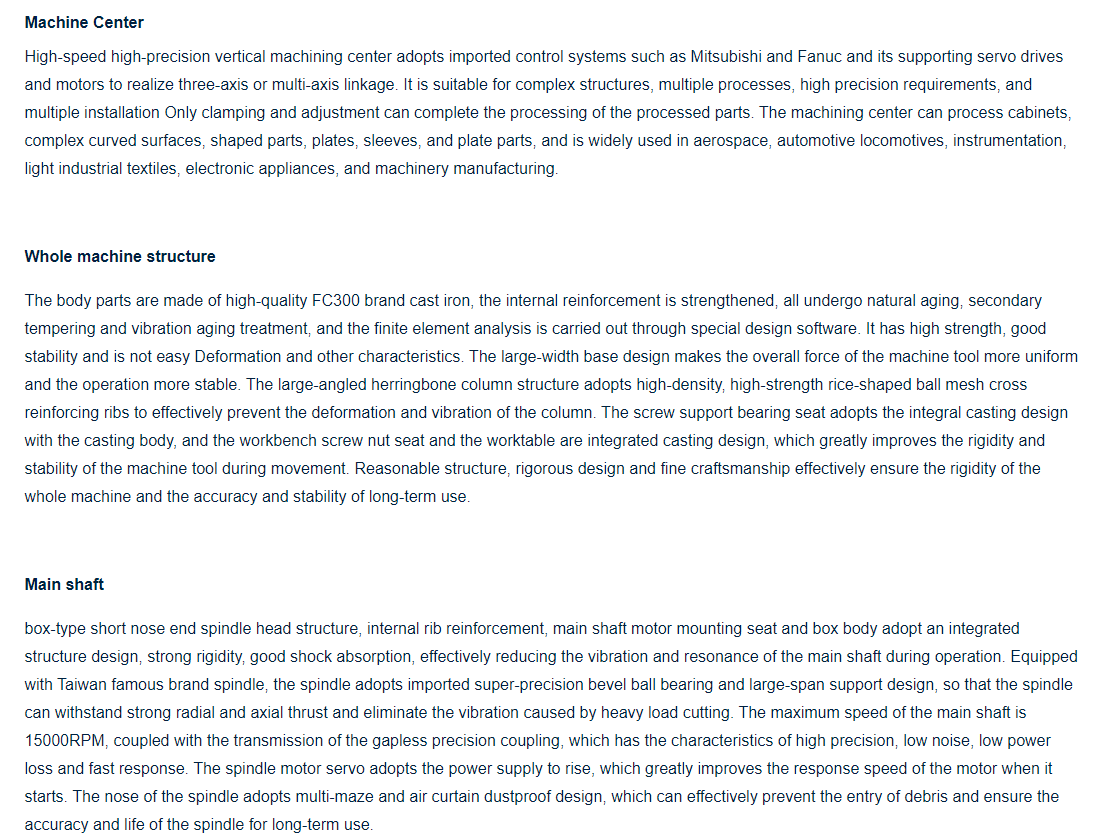

Die wichtigsten technischen Parameter

Verarbeitungsgröße

| Modell | Einheit | MVP 1166 |

| Arbeitstisch | ||

| Tischgröße | mm (Zoll) | 1200×600 (48×24) |

| T – Solts-Größe (Solt-Anzahl x Breite x Abstand) | mm (Zoll) | 5×18×110 (0,2×0,7×4,4) |

| Maximale Belastung | kg (lbs) | 800 (1763,7) |

| Reisen | ||

| X-Achsen-Verfahrweg | mm (Zoll) | 1100(44) |

| Y-Achsen-Verfahrweg | mm (Zoll) | 600(24) |

| Z-Achsen-Verfahrweg | mm (Zoll) | 600(25) |

| Abstand von der Spindelnase zum Tisch | mm (Zoll) | 120-720 (4,8-28,8) |

| Abstand von der Spindelmitte zur Säulenoberfläche | mm (Zoll) | 665 (26,6) |

| Spindel | ||

| Spindelkonus | Typ | BT40 |

| Spindeldrehzahlen | U/min | 10000/12000/15000 |

| Fahren | Typ | Riemen-tvpe/Direkt gekoppelt/Direkt gekoppelt |

| Vorschubgeschwindigkeit | ||

| Schnittvorschub | m/min (Zoll/min) | 10 (393,7) |

| Eilgang auf den Achsen (X/Y/Z) | m/min (Zoll/min) | 36/36/30 |

| (X/Y/Z) schnelle Bewegungsgeschwindigkeit | m/min (Zoll/min) | 1417.3/1417.3/1181.1 |

| Automatisches Werkzeugwechselsystem | ||

| Werkzeugtyp | Typ | BT40 |

| Werkzeugkapazität | Satz | Arm 24T |

| Maximaler Werkzeugdurchmesser | m (Zoll) | 80(3.1) |

| Maximale Werkzeuglänge | m (Zoll) | 300 (11,8) |

| Maximales Werkzeuggewicht | kg (lbs) | 7(15.4) |

| Werkzeugwechsel | Sek. | 3 |

| Motor | ||

| Spindelantriebsmotor Dauerbetrieb / 30 min Nennleistung | (kw/PS) | MITSUBISH 7,5/11 (10,1/14,8) |

| Servo-Antriebsmotor X-, Y-, Z-Achse | (kw/PS) | 3.0/3.0/3.0 (4/4/4) |

| Stellfläche und Gewicht der Maschine | ||

| Grundfläche | mm (Zoll) | 3900×2500×3000 (129,9 × 98,4 × 118,1) |

| Gewicht | kg (lbs) | 7800 (17196,1) |

Qualitätssicherung

Während der Rumpfmontage wird jeder Prozess einer Qualitätskontrolle gemäß der 50%-Toleranz des nationalen Standards unterzogen, wodurch die durch kumulative Fehler verursachte Gesamtabweichung effektiv reduziert wird. Nach Abschluss der Montage wird die Kopiermaschine 72 Stunden lang in Betrieb genommen, um verschiedene Indikatoren wie Lärm, Vibration, schnelle Bewegung und Werkzeugwechsel zu überwachen. Moderne Geräte wie Laserinterferometer, Kugelstab, dynamisches Auswuchtgerät und Drei-Koordinaten-Messgerät werden zur Inspektion der Werkzeugmaschine, zur Prüfung der Teileprobeverarbeitung, zur Prüfung schwerer Schnitte und zur Prüfung starrer Gewindebohrungen eingesetzt, um sicherzustellen, dass alle Leistungen den hohen Qualitätsanforderungen des Werks entsprechen.

Nutzungsumgebung

1. Betriebstemperatur der Geräteumgebung: 10 ℃ ~ 40 ℃.

2. Relative Luftfeuchtigkeit der Nutzungsumgebung: sollte innerhalb von 75 % liegen.

3. Die Ausrüstung sollte die Strahlung und Vibration anderer höherer Wärmequellen vermeiden, um einen Ausfall der Werkzeugmaschine oder einen Verlust der Werkzeuggenauigkeit zu vermeiden.

4. Spannung: 3 Phasen, 380 V, Spannungsschwankung innerhalb von ± 10 %, Netzfrequenz: 50 Hz.

Wenn die Spannung im Einsatzbereich instabil ist, sollte die Werkzeugmaschine mit einer geregelten Stromversorgung ausgestattet sein, um den normalen Betrieb der Werkzeugmaschine zu gewährleisten.

5. Luftdruck: Um die normale Arbeitsleistung des Geräts zu gewährleisten, sollte vor der Ansaugluft der Werkzeugmaschine ein Luftquellenreinigungsgerät (Entfeuchtung, Entfettung, Filterung) hinzugefügt werden, wenn die Druckluft der Luftquelle nicht den Anforderungen der Luftquelle entspricht.

6. Die Werkzeugmaschine sollte über eine zuverlässige Erdung verfügen: Der Erdungsdraht ist ein Kupferdraht, der Drahtdurchmesser sollte nicht weniger als 10 mm² betragen und der Erdungswiderstand sollte weniger als 4 Ohm betragen.

7. Das Erdungskabel jeder CNC-Werkzeugmaschine sollte an einen separaten Erdungsstab angeschlossen werden.

8. Erdungsmethode: Schlagen Sie einen Kupferstab mit einem Durchmesser von ca. 12 mm 1,8 bis 2,0 m tief in den Untergrund. Das Erdungskabel (der Durchmesser des Kabels darf nicht kleiner sein als der Durchmesser des Netzkabels) muss mit Schrauben zuverlässig mit dem Erdungsstab verbunden werden.